企业风采Corporate Style

MORE+宝珠砂冷芯工艺提升康明斯2.7CTI缸体水套内腔质量

编辑导语:

介绍了康明斯2.7CTI柴油发动机缸体水套砂芯的结构特点,针对研发试制过程中水套内腔出现的粘砂、变形、断芯等问题,分析了与内腔质量强相关的工艺管控要素。通过采用宝珠砂冷芯制备工艺、涂刷锆英粉醇基涂料、设计随形排气镶块以及清理工序的调整和完善, 终获得了水套内腔光洁、尺寸合格的优质铸件,满足了产品的批量化生产需求,供同行参考。

水套的主要作用是通过冷却液的循环流动,持续将发动机燃烧室和缸体内壁的温度转移至散热器,使缸体所处的热环境稳定、可控。随着缸体轻量化和集成化趋势的不断发展,水套内腔的设计空间不断被压缩,导致水套砂芯的壁厚越来越纤薄,轮廓结构也越来越复杂,从而极大地增加了内腔粘砂和尺寸波动的质量风险。

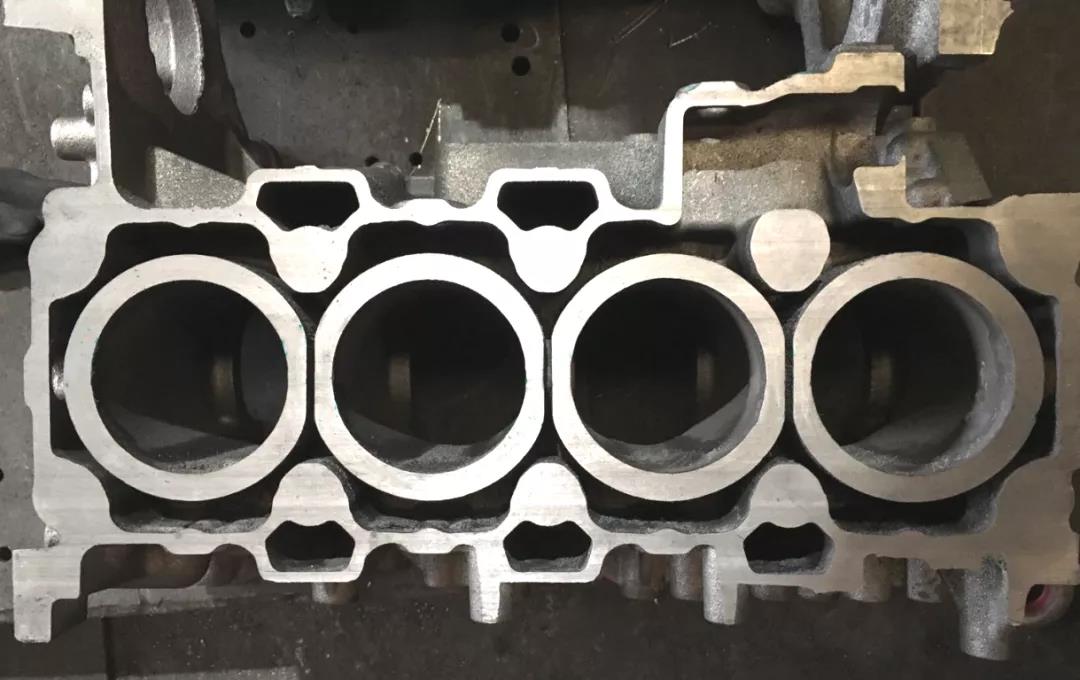

2.7CTI柴油发动机缸体是一款直列式四缸机,铸件牌号HT250,毛坯质量约78 kg, 大轮廓尺寸465 mm×400 mm×260 mm,铸件结构如图1所示。该产品采用湿型砂重力铸造工艺,一型2件布局。水套砂芯长475 mm, 小壁厚3 mm(形成横截面呈长条状的缸间冷却水槽,共3处),采用三乙胺冷芯制芯法,结构如图2所示。

图1 2.7CTI缸体铸件

开发试制初期,缸体水套内腔存在较为普遍的粘砂现象,集中分布在两缸之间的狭缝处。通过进一步的产品切割和壁厚检测,发现沿长度方向上的缸孔壁厚均匀性较差,严重时可在缸孔外壁上看到“台阶”现象(水套砂芯的中间薄壁断裂所致)。此外,还存在水套内腔出砂困难和内壁易附着“黑灰”的问题,为后续的铸件清理和质量管控带来困扰,存在较大的质量隐患,见图3。

图2 水套砂芯

(a)断芯

(b)粘砂

图3 水套断芯与粘砂缺陷

针对上述问题,分析了与内腔质量强相关的工艺管控要素,采取了一些列措施, 终获得了水套内腔光洁、尺寸合格的优质铸件,满足了产品的批量化生产需求。

工艺措施及其验证

(1)选用100%宝珠砂制备工艺

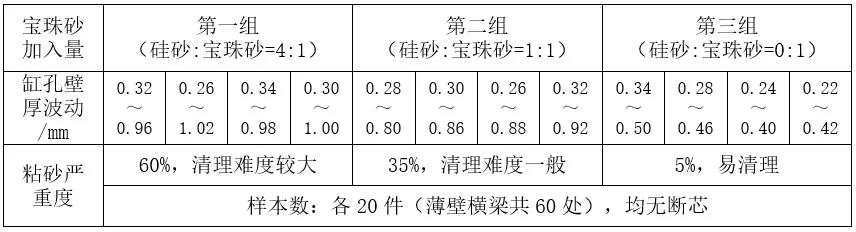

在工艺改进过程中,通过采用不同的宝珠砂添加比例,验证水套砂芯的变形趋势和粘砂情况。从表1可以看出,随着宝珠砂添加比例的不断升高,砂芯变形程度、粘砂比例和清理难度在整体上呈下降趋势,但是硅砂的存在对验证结果的影响仍然是非常显著的。

表1 宝珠砂制芯效果验证

为了 大限度地提升过程稳定性,降低质量风险,我们选取100%宝珠砂添加比例进行2.7CTI缸体水套砂芯的射制。

(2)采用双层涂刷工艺

为了进一步降低2.7CTI缸体水套砂芯表层的微孔尺寸,提升薄壁横梁部位的高温抗粘砂能力,我们采用了水基涂料结合醇基涂料的双层涂刷工艺。

综上措施,生产验证结果显示,2.7CTI缸体水套内腔的粘砂比例下降至3%以内,粘砂形态由原来的团块状转变为凸点状,易于清理。此外,水套薄壁横梁部位的高温形变量整体稳定在0.5 mm以下,缸孔壁厚均匀性得到明显改善,符合产品技术要求(图5)。

图5 量产阶段的2.7CTI缸体内腔切割状态